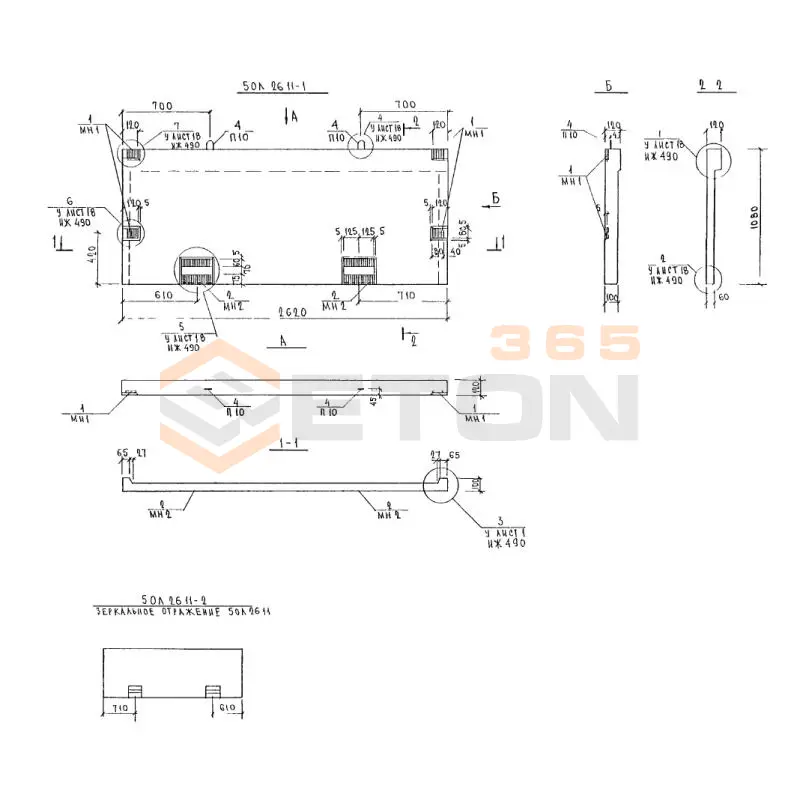

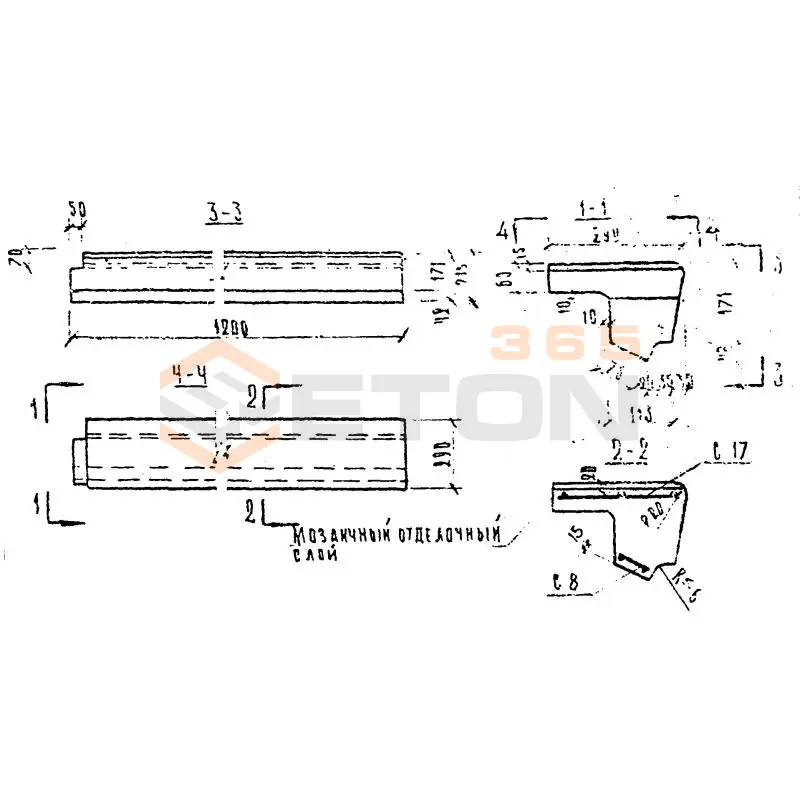

Звенья железобетонные прямоугольные сборные водопропускных труб по серии 3.501.1-177.93 изготавливаются из тяжелого бетона классов по прочности на сжатие В25-В30 (марка не ниже М300) и армируются пространственными каркасами из стальной арматуры. Основные типоразмеры предусматривают высоту звена от 1,5 до 4,0 метров и ширину от 1,5 до 6,0 метров с шагом 0,5 метра. Толщина стенки составляет 140-200 мм в зависимости от высоты насыпи и расчетной нагрузки. Длина стандартного звена - 1,0 метр. Все изделия соответствуют требованиям по морозостойкости (F200-F300) и водонепроницаемости (W6-W8).

При проектировании звеньев прямоугольных труб по данной серии учитываются следующие основные нагрузки: постоянные нагрузки от веса грунта засыпки, временные вертикальные и горизонтальные нагрузки от подвижного состава железных дорог (СЖД) или автотранспорта (АК), давление грунта на стены и плиту, гидростатическое давление воды, температурные воздействия, а также сейсмические воздействия для районов с сейсмичностью до 9 баллов. Расчетные схемы предусматривают работу конструкции как рамной системы с жесткими узлами.

Монтаж звеньев осуществляется на подготовленное основание - бетонную подготовку или щебеночную подушку. Стыки между звеньями выполняются с помощью пазогребневого соединения с дополнительной герметизацией уплотнительными материалами (гернитовые шнуры, мастики) или резиновыми уплотнителями. Вертикальные и горизонтальные стыки заполняются цементно-песчаным раствором. Особое внимание уделяется устройству гидроизоляции наружных поверхностей звеньев обмазочными или оклеечными материалами, а также организации против filtration measures.

Прямоугольные трубы обладают несколькими преимуществами: меньшая строительная высота конструкции, что особенно важно при ограниченной высоте насыпи; более эффективное использование площади сечения при одинаковой высоте; удобство сопряжения с прямоугольными коллекторами и каналами; возможность устройства пешеходных переходов и обслуживания через технологические лазы; лучшие условия для пропуска льда и наносов благодаря форме сечения.

Контроль качества включает: проверку геометрических параметров (отклонения не более ±5 мм), прочности бетона (испытание контрольных образцов), качества поверхности (отсутствие трещин шириной более 0,2 мм), соответствия арматурных каркасов проекту, маркировки изделий. Каждое звено должно иметь паспорт качества с указанием даты изготовления, марки бетона, результатов испытаний. Приемка осуществляется партиями с выборочным контролем не менее 10% изделий.

Мы используем файлы cookie для улучшения вашего опыта просмотра и анализа трафика. Нажимая "Принять все", вы соглашаетесь с нашей политикой конфиденциальности и политикой обработки файлов cookie.